Einführung

Die Wahl der richtigen Leiterplatte (Printed Circuit Board) für Ihr Projekt ist entscheidend, um optimale Leistung und Kosteneffizienz sicherzustellen. Beide Starre Leiterplatten und flexible Leiterplatten sind in der Elektronikindustrie beliebt und haben jeweils unterschiedliche Vorteile. In diesem Artikel werden wir die Hauptunterschiede zwischen starren und flexiblen Leiterplatten untersuchen und Ihnen helfen, anhand ihrer Merkmale und Vorteile herauszufinden, welche für Ihre Anforderungen am besten geeignet ist.

Starre Leiterplatten verstehen

Was ist eine starre Leiterplatte?

Eine starre Leiterplatte ist eine solide und unflexible Platine, die typischerweise aus Glasfaser (FR4) und Epoxidharz besteht. Diese Platinen bieten strukturellen Halt für elektronische Komponenten und behalten ihre Form während der gesamten Lebensdauer des Geräts. Starre Leiterplatten sind für Geräte, die Stabilität und eine hohe Komponentendichte erfordern, wie Desktop-Computer und Industriemaschinen, unerlässlich.

Hauptvorteile von starren Leiterplatten

Starre Leiterplatten bieten mehrere Vorteile für elektronische Designs. Sie sind insbesondere für die Massenproduktion kostengünstig und bieten mechanische Stabilität, wodurch sie sich ideal für statische Anwendungen eignen. Ihre Struktur unterstützt die Platzierung von Komponenten mit hoher Dichte und sorgt so für eine effiziente Raumnutzung. Darüber hinaus sind die Standardherstellungsprozesse für starre Leiterplatten gut etabliert, was zu niedrigeren Produktionskosten führt.

Häufige Anwendungen von starren Leiterplatten

Starre Leiterplatten werden in zahlreichen Branchen eingesetzt, von der Unterhaltungselektronik bis hin zu medizinischen Geräten. In der folgenden Tabelle sind die häufigsten Anwendungen, technischen Spezifikationen und wichtigsten Überlegungen aufgeführt, die Ihnen bei Ihrer Entscheidungsfindung helfen sollen.

| Anwendungsbereich, |

Gerätebeispiele, |

technische Spezifikationen, |

Überlegungen |

| Unterhaltungselektronik |

Fernseher, Desktop-Computer |

Hohe Komponentendichte, thermische Stabilität bis 130 °C, unterstützt mehrschichtige Designs (bis zu 30+ Schichten) |

Muss für den statischen Gebrauch ausgelegt sein, nicht zum Biegen oder Bewegen geeignet |

| Automobilsysteme |

Steuermodule, Infotainmentsysteme |

Hohe Vibrationsfestigkeit, Temperaturtoleranz bis 125 °C, unterstützt dichte Schaltkreise |

Erfordert eine robuste Konstruktion, um Vibrationen und Temperaturschwankungen standzuhalten |

| Industrieausrüstung |

Maschinen, Robotik, Industriesteuerungen |

Kann große Komponenten unterstützen, Wärmeableitung bis zu 150 °C, Mehrschichtoptionen für komplexe Schaltkreise |

Gewährleistung der Haltbarkeit unter mechanischer Beanspruchung, erfordert oft eine aufwendige Montage |

| Medizinische Geräte |

Diagnosegeräte, medizinische Monitore |

Stabilität bei Dauergebrauch, Hochfrequenzleistung, kann schwere Komponenten tragen |

Erfordert hohe Zuverlässigkeit und niedrige Ausfallraten, häufig in stationären Umgebungen |

| Andere High-End-Geräte |

Luft- und Raumfahrtkomponenten, Militärsysteme |

Bewältigt extreme Temperaturen, Abschirmung gegen elektromagnetische Störungen und oft mehrschichtige Designs |

Wird in rauen Umgebungen eingesetzt, die eine hohe Signalintegrität und Haltbarkeit erfordern |

Tipp: Stellen Sie bei der Auswahl einer starren Leiterplatte sicher, dass die thermische Stabilität und mechanische Festigkeit den Anforderungen der Anwendung entsprechen, insbesondere in Umgebungen mit starken Vibrationen oder Temperaturschwankungen.

Erkundung flexibler Leiterplatten

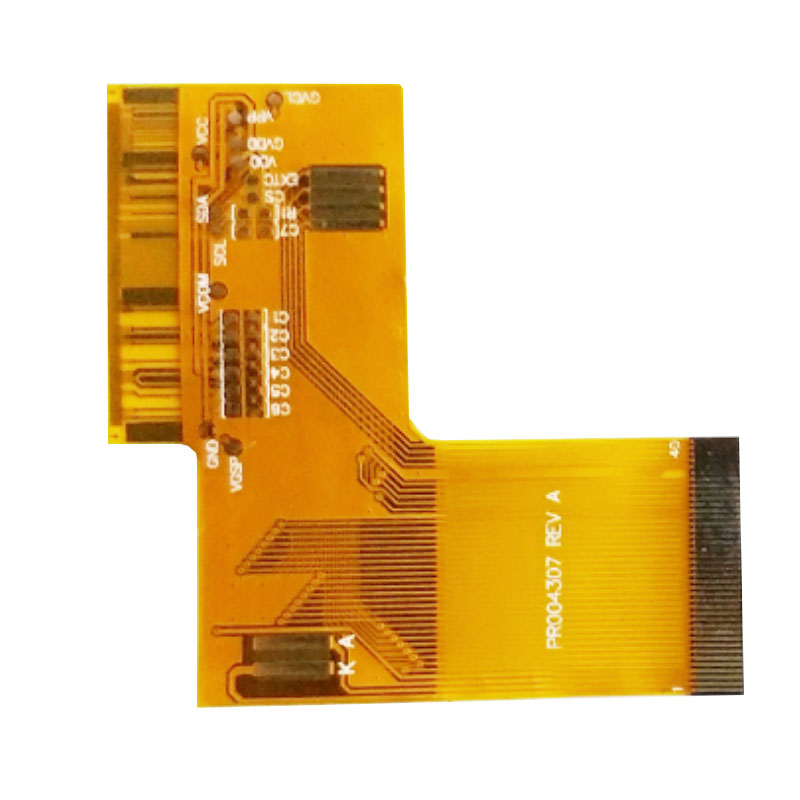

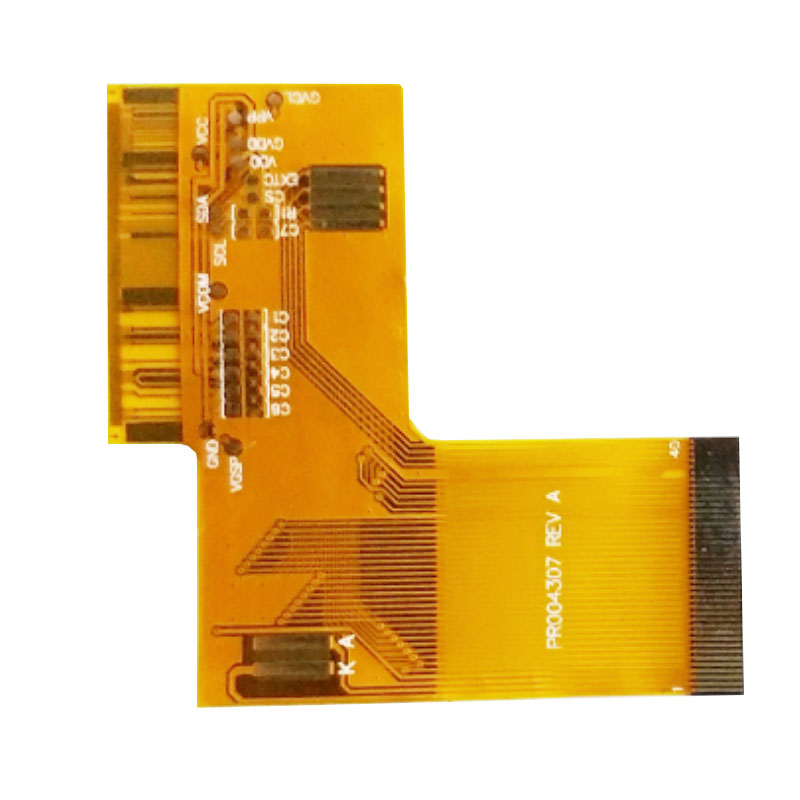

Was ist eine flexible Leiterplatte?

Flexible Leiterplatten bestehen aus dünnen, biegsamen Materialien wie Polyimid. Diese Platten können gebogen, gedreht und gefaltet werden und eignen sich daher ideal für Anwendungen, die dynamische Flexibilität oder kompakte Designs erfordern. Flexible Leiterplatten werden häufig in modernen Geräten verwendet, die in enge Räume passen oder Bewegungen aushalten müssen, wie etwa Wearables und medizinische Implantate.

Hauptvorteile flexibler Leiterplatten

Flexible Leiterplatten bieten eine hervorragende Platzeffizienz und sind deutlich leichter als starre Leiterplatten. Sie können in 3D-Formen geformt werden, was kompaktere und komplexere Designs ermöglicht. Ihre Flexibilität macht sie äußerst langlebig in Umgebungen mit Vibrationen oder häufigen Bewegungen. Diese Eigenschaften kommen besonders bei dynamischen Anwendungen zum Tragen, bei denen die Steifigkeit von Nachteil ist.

Häufige Anwendungen flexibler Leiterplatten

Flexible Leiterplatten spielen in verschiedenen High-Tech-Geräten eine entscheidende Rolle, insbesondere in Wearables, medizinischen Geräten und Automobilsystemen. In der folgenden Tabelle werden ihre Anwendungen, technischen Spezifikationen und wichtigsten Überlegungen aufgeführt, um Ihnen zu helfen, ihren praktischen Einsatz im Design zu verstehen.

| Anwendungsbereich, |

Gerätebeispiele, |

technische Spezifikationen, |

Überlegungen |

| Tragbare Elektronik |

Smartwatches, Fitness-Tracker |

Geringes Gewicht, Dicke nur 0,1 mm, Biegeradius mindestens 10x der Materialstärke |

Sorgen Sie für sichere Verbindungen im Biegebereich, vermeiden Sie Beschädigungen |

| Medizinische Geräte |

Herzschrittmacher, Katheter, Sensoren |

Flexibles Design, hohe Temperaturbeständigkeit, Vibrationsfestigkeit, üblicherweise aus Polyimid (PI) hergestellt |

Erfordert zusätzlichen Schutz für eine lange Haltbarkeit |

| Automobilsysteme |

Automobilsensoren, Armaturenbrettanzeigen |

Hohe Temperaturtoleranz, vibrationsfestes Design, Betriebstemperatur bis 150°C+ |

Umweltfaktoren wirken sich auf die Leistung aus, hohe Zuverlässigkeit erforderlich |

| Unterhaltungselektronik |

Smartphones, Kameras |

Leichtes Design, platzsparend, Dicke typischerweise 0,2 mm–0,5 mm |

Es müssen elektromagnetische Störungen und das Wärmemanagement berücksichtigt werden |

| Andere High-Tech-Geräte |

Drohnen, Satellitenkommunikationsausrüstung |

Hohe Signalintegrität, geringe Interferenz, Frequenz bis zu mehreren GHz |

Sorgen Sie für solide Verbindungen und die Qualität der Hochfrequenzsignalübertragung |

Starrflexible Leiterplatten: Das Beste aus beiden Welten vereinen

Was ist eine Rigid-Flex-Leiterplatte?

Starrflexible Leiterplatten integrieren sowohl starre als auch flexible Abschnitte in einer einzigen Platine und bieten das Beste aus beiden Welten. Sie sind besonders vorteilhaft bei Anwendungen, bei denen herkömmlichen starren Leiterplatten die erforderliche Flexibilität fehlt oder flexible Leiterplatten nicht die erforderliche strukturelle Unterstützung bieten können. Starrflex-Designs kombinieren die mechanische Festigkeit starrer Platinen mit der Anpassungsfähigkeit flexibler Schaltkreise und eignen sich daher ideal für kompakte Hochleistungsgeräte wie medizinische Implantate, Luft- und Raumfahrtkomponenten und Automobilsensoren.

Vorteile von Starr-Flex-Leiterplatten

Starrflexible Leiterplatten sparen Platz, da keine Steckverbinder und Kabel erforderlich sind, was sie ideal für kompakte Anwendungen macht. Sie bieten eine verbesserte Zuverlässigkeit, indem sie die Anzahl potenzieller Fehlerstellen (z. B. Anschlüsse) reduzieren und eine bessere Signalintegrität ermöglichen. Diese Platinen werden häufig in Hochleistungsanwendungen wie der Luft- und Raumfahrt sowie in medizinischen Geräten eingesetzt, bei denen sowohl Steifigkeit als auch Flexibilität erforderlich sind.

Wichtige Überlegungen zur Verwendung von starr-flexiblen Leiterplatten

Die Komplexität von Starrflex-Leiterplatten kann bei Design und Herstellung zu Herausforderungen führen. Die Integration sowohl starrer als auch flexibler Komponenten erfordert eine sorgfältige Planung, insbesondere im Hinblick auf die Bewältigung thermischer und mechanischer Belastungen in verschiedenen Abschnitten. Besondere Überlegungen müssen auch dem Übergang zwischen starren und flexiblen Teilen gewidmet werden, um potenzielle Probleme mit der Signalintegrität zu vermeiden. Während sie die Entwicklungszeit und -kosten erhöhen, sind sie aufgrund der Vorteile erhöhter Zuverlässigkeit, Platzersparnis und Leistung für Anwendungen in Umgebungen mit hoher Zuverlässigkeit lohnenswert.

Hauptunterschiede zwischen starren und flexiblen Leiterplatten

Material und Struktur

Starre Leiterplatten bestehen aus Materialien wie Glasfaser (FR4) und bieten eine robuste, unflexible Struktur, die schwere Komponenten tragen kann. Flexible Leiterplatten hingegen bestehen aus Polyimid, wodurch sie sich biegen und an verschiedene Formen anpassen lassen. Der Materialunterschied wirkt sich sowohl auf Herstellungsprozesse als auch auf Designmöglichkeiten aus, wobei flexible Leiterplatten eine größere Vielseitigkeit in Bezug auf Form und Größe bieten.

Kosten und Herstellung

Aufgrund der etablierten Herstellungsverfahren und verwendeten Materialien ist die Herstellung starrer Leiterplatten im Allgemeinen kostengünstiger. Sie eignen sich gut für Großserienproduktionen und führen zu geringeren Stückkosten. Flexible Leiterplatten erfordern jedoch spezielle Materialien und komplexere Fertigungstechniken, was insbesondere bei mehrschichtigen Designs zu höheren Kosten führen kann.

Leistung und Haltbarkeit

Starre Leiterplatten bieten eine hohe mechanische Stabilität und sind daher ideal für stationäre Anwendungen. Sie sind zuverlässig in Umgebungen, in denen keine Bewegung oder Vibrationen auftreten. Flexible Leiterplatten hingegen zeichnen sich durch dynamische Umgebungen aus, in denen Bewegung oder Vibrationen auftreten. Ihre Fähigkeit, Biegungen, Falten und Vibrationen standzuhalten, macht sie in bestimmten Anwendungen langlebiger, in statischen Umgebungen sind sie jedoch nicht so robust.

So entscheiden Sie sich zwischen starren und flexiblen Leiterplatten

Kosten vs. Funktion

Bei der Entscheidung zwischen starren und flexiblen Leiterplatten kommt es häufig darauf an, Kosten und Funktionalität in Einklang zu bringen. Wenn Ihr Design statisch ist und die Kosten im Vordergrund stehen, sind starre Leiterplatten die wirtschaftlichere Option. Wenn jedoch Flexibilität und kompaktes Design wichtiger sind und das Budget es zulässt, bieten flexible Leiterplatten erhebliche Vorteile hinsichtlich Platzersparnis und Anpassungsfähigkeit.

Platz- und Designbeschränkungen

Für Geräte mit strengen Platzbeschränkungen sind flexible Leiterplatten ideal, da sie in kompakte Formen geformt werden können, die mit starren Leiterplatten nicht möglich sind. Wenn Ihr Design eine einfachere, stabilere Struktur erfordert, sind starre Leiterplatten besser geeignet. Flexible Leiterplatten können erheblich Platz einsparen, allerdings auf Kosten eines komplexeren Designprozesses.

Umwelt- und Haltbarkeitsanforderungen

Flexible Leiterplatten eignen sich am besten für dynamische Umgebungen, in denen das Gerät Bewegungen, Vibrationen oder rauen Bedingungen ausgesetzt ist. Im Gegensatz dazu eignen sich starre Leiterplatten besser für stabile, statische Umgebungen, in denen Haltbarkeit ohne Bewegung erforderlich ist. Die Wahl hängt weitgehend von den Betriebsbedingungen des Geräts ab.

Vergleich der Leistung in verschiedenen Branchen

Elektronik und Konsumgüter

Starre Leiterplatten sind aufgrund ihrer Erschwinglichkeit und Zuverlässigkeit in stabilen Anwendungen die erste Wahl für die meisten Unterhaltungselektronikgeräte. Flexible Leiterplatten werden jedoch für kompakte und dynamische Geräte wie Wearables bevorzugt, wo ihr geringes Gewicht und ihre Anpassungsfähigkeit einen erheblichen Vorteil bieten.

Medizinische Geräte

Im medizinischen Bereich werden flexible Leiterplatten häufig für Geräte verwendet, die kompakte, biegsame Designs erfordern, wie zum Beispiel Herzschrittmacher und Diagnosegeräte. Starre PCBs finden sich jedoch in medizinischen Geräten, die einem langfristigen Einsatz in stabilen Umgebungen standhalten müssen, beispielsweise in bildgebenden Geräten.

Automobil und Luft- und Raumfahrt

Starrflexible Leiterplatten werden häufig in Luft- und Raumfahrt- und Automobilanwendungen eingesetzt, wo sowohl Flexibilität als auch Stabilität erforderlich sind. Diese Umgebungen erfordern oft sowohl eine hohe Zuverlässigkeit als auch die Fähigkeit, sich an komplexe Formen anzupassen, was Starrflex-Leiterplatten zur idealen Wahl für solch anspruchsvolle Branchen macht.

Designtipps zur Optimierung der PCB-Leistung

Planen Sie Ihren Lagenaufbau frühzeitig

Beim Entwurf starrer oder flexibler Leiterplatten ist eine frühzeitige Planung des Schichtaufbaus von entscheidender Bedeutung, um die Impedanz zu verwalten und eine optimale Signalintegrität sicherzustellen. Wählen Sie Materialien und Schichtanordnungen sorgfältig aus, um Übersprechen und Signalverluste zu minimieren, insbesondere bei Hochfrequenzanwendungen. Verwenden Sie bei Hochgeschwindigkeitsdesigns Schichten mit kontrollierter Impedanz und planen Sie die Lage der Durchkontaktierungen, um eine Signalverschlechterung zu verhindern. Fortschrittliche Techniken wie Microvia-Designs und Differential-Pair-Routing können die Leistung weiter verbessern, insbesondere für digitale Hochgeschwindigkeitsschaltungen.

Minimieren Sie die Biegespannung in Flex-Designs

Beim flexiblen PCB-Design ist die Minimierung der Biegespannung von entscheidender Bedeutung, um frühzeitige Ausfälle zu verhindern. Stellen Sie sicher, dass der Biegeradius deutlich größer ist als die Leiterplattendicke, typischerweise das 10- bis 15-fache der Materialdicke, um Schäden an den Leiterbahnen und Durchkontaktierungen zu vermeiden. Auch die Deckschicht sollte im Hinblick auf Flexibilität und Schutz sorgfältig ausgewählt werden, um das Risiko von Rissen zu verringern. Um die Lebensdauer flexibler Leiterplatten zu verlängern, verwenden Sie Verstärkungen in Bereichen, die häufigen Bewegungen ausgesetzt sind, wie z. B. Verbindungsstellen, um ihre mechanische Integrität zu bewahren.

Testen Sie die Signalintegrität

Die Simulation der Signalintegrität ist ein wesentlicher Schritt beim PCB-Design, insbesondere für Hochgeschwindigkeitsanwendungen. Simulieren Sie das Hochfrequenzverhalten sowohl für starre als auch für flexible Leiterplatten, um potenzielle Signalverluste und -reflexionen zu identifizieren und zu verringern. Bei starr-flexiblen Leiterplatten muss der Übergang zwischen starren und flexiblen Abschnitten sorgfältig auf Impedanzunterschiede analysiert werden, die zu Leistungseinbußen führen können. Nutzen Sie Tools wie 3D-EM-Simulationssoftware, um Probleme wie Übersprechen und Rückflussdämpfung vor der Fertigung vorherzusagen und zu beheben, um eine zuverlässige Leistung sicherzustellen.

Abschluss

Bei der Wahl zwischen starrer Leiterplatte und flexibler Leiterplatte ist es wichtig, die spezifischen Anforderungen Ihres Projekts zu bewerten. Starre Leiterplatten bieten Haltbarkeit und Kosteneffizienz für statische Anwendungen, während flexible Leiterplatten sich durch dynamische, kompakte Designs auszeichnen. Für Projekte, die sowohl Flexibilität als auch Steifigkeit erfordern, bieten Rigid-Flex-Leiterplatten eine ideale Hybridlösung, allerdings zu höheren Kosten. Berücksichtigen Sie Platz, Kosten und Haltbarkeit, um die beste Wahl für Ihre Anforderungen zu treffen. HECTACH bietet hochwertige PCB-Lösungen und stellt sicher, dass Ihr Design sowohl zuverlässig als auch effizient ist und die einzigartigen Anforderungen Ihres Projekts erfüllt.

FAQ

F: Was ist der Unterschied zwischen starrer und flexibler Leiterplatte?

A: Starre Leiterplatten sind unflexibel und bieten strukturelle Unterstützung für schwere Komponenten, während flexible Leiterplatten aus biegsamen Materialien hergestellt werden und Flexibilität und kompakte Designoptionen für dynamische Anwendungen bieten.

F: Wann sollte ich mich für eine starre Leiterplatte oder eine flexible Leiterplatte entscheiden?

A: Wählen Sie starre Leiterplatten für Stabilität, Kosteneffizienz und Anwendungen mit hoher Dichte, während flexible Leiterplatten ideal für Anwendungen sind, die Platzersparnis, Anpassungsfähigkeit und Haltbarkeit in dynamischen Umgebungen erfordern.

F: Sind starre Leiterplatten im Vergleich zu flexiblen Leiterplatten teurer?

A: Starre Leiterplatten sind aufgrund einfacherer Herstellungsprozesse in der Regel kostengünstiger herzustellen, während flexible Leiterplatten aufgrund fortschrittlicher Materialien und komplexer Produktionstechniken teurer sind.

F: Können starre Leiterplatten im Vergleich zu flexiblen Leiterplatten in medizinischen Geräten verwendet werden?

A: Ja, beide Typen können in medizinischen Geräten verwendet werden. Starre Leiterplatten sind in Stallgeräten üblich, während flexible Leiterplatten für kompakte, tragbare medizinische Geräte bevorzugt werden.