SMTとは何ですか?

ビュー: 0 著者:サイトエディターの公開時間:2024-04-21起源: サイト

お問い合わせください

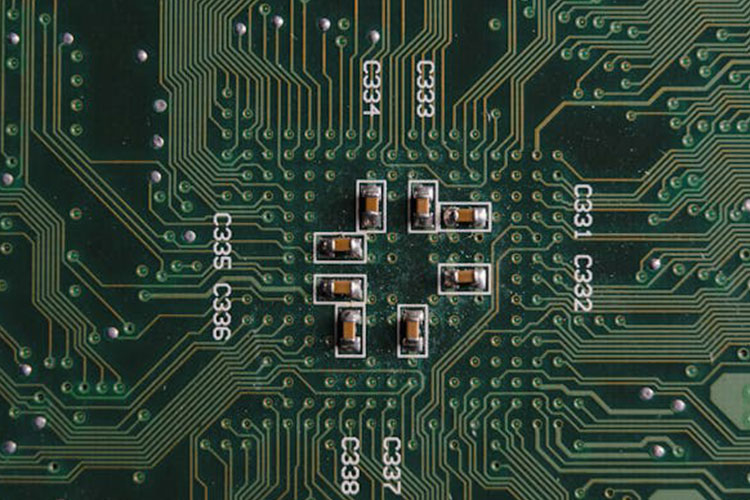

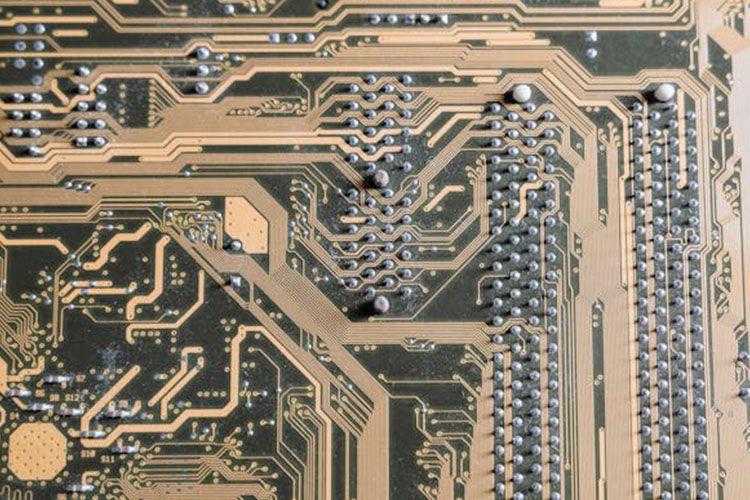

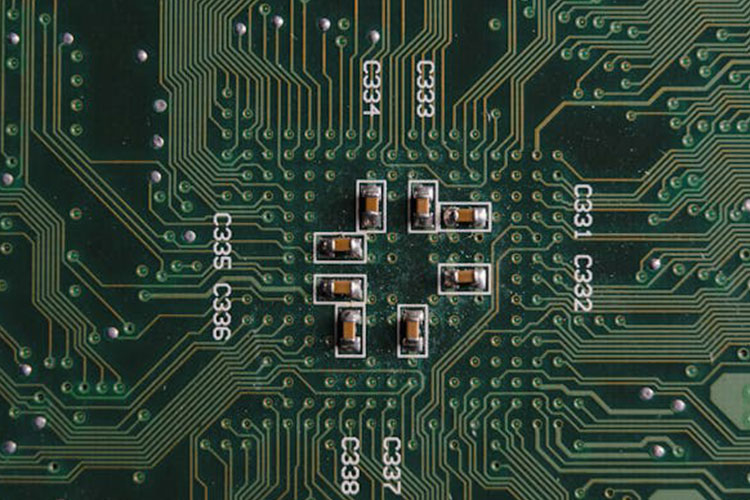

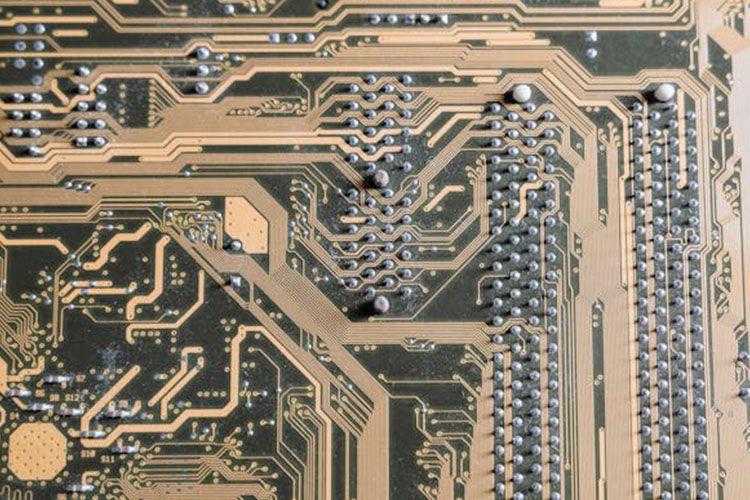

SMTは、電子コンポーネントアセンブリの方法であるSurface Mountテクノロジーの略です。これには、従来のスルーホールテクノロジーを使用してボード上の穴に挿入するのではなく、プリント回路基板(PCB)の表面にコンポーネントを直接取り付けることが含まれます。 SMTテクノロジーは、高密度、高性能、および高い信頼性によって特徴付けられ、携帯電話、コンピューター、通信機器などのさまざまな電子製品で広く使用されています。 SMTテクノロジーの主な利点には、回路の密度が高いこと、生産効率の向上、PCBサイズの削減、生産コストの削減、回路のパフォーマンスと信頼性の向上が含まれます。

SMT(Surface Mount Technology)の生産プロセスには、通常、次の主な手順が含まれています。

1。コンポーネントの取り付け準備:このステップでは、適切な取り付け機とツールの選択、コンポーネントの完全性と正確性の検査、取り付けテンプレートの準備など、SMT機器とコンポーネントの準備が含まれます。

2。PCB表面処理:このステップでは、PCBの表面は、コンポーネントをボードにしっかりと取り付けることができるように必要な処理を受けます。表面処理には、はんだペーストの洗浄、脱酸化、塗布などがあります。

3。はんだ貼り付け印刷:印刷機を使用して、はんだペーストがPCBに適用されます。はんだペーストの位置と量は、設計要件と一致して、コンポーネントの正しいマウントを確保する必要があります

4。コンポーネントの取り付け:コンポーネントはフィーダーから取得され、取り付けヘッドを使用してPCBのはんだペースト領域に正確に取り付けられます。このステップでは、ピックアンドプレイスマシン、波のはんだ付け、または手動の配置など、さまざまなタイプの取り付け技術を使用できます。

5。リフローのはんだ付け:PCBは、はんだペーストが温度曲線を制御することにより溶けて固化し、コンポーネントとPCB間のはんだ付けを完了することにより、溶けて固化するリフローオーブンに渡されます。このプロセスは、コンポーネントをPCBにしっかりと固定し、良好な電気接続を保証します。

6。検査と修理:コンポーネントが正しく取り付けられ、良質ではんだ付けされていることを確認するために、目視検査とテストが実施されます。問題がある場合は、修理と調整を迅速に行う必要があります。

7。クリーニングとパッケージング:PCBは、はんだ貼り付け残基やその他の汚染物質を除去するためにクリーニングされ、その後のアセンブリと使用のためにパッケージ化されてラベル付けされます。

これらの手順はSMTの基本プロセスを構成しますが、特定のプロセスは、製品の種類、生産機器、工場ワークフローによって異なる場合があります。

1。SMT(Surface Mount Technology):PCBの表面にコンポーネントを直接はんだ付けする電子アセンブリ技術。

2。配置:PCBの表面にあるはんだパッドにコンポーネントを正確に配置するプロセス。

3。配置機:コンポーネントを自動的にマウントするために使用される機器は、通常、ノズル、コンベア、および制御システムで構成されるPCBに構成されます。

4。はんだ貼り付け:成分のはんだ付けのためにPCB表面にはんだ付け位置をコーティングするために使用される金属粉末を含む粘着物質を含む粘着性物質。

5。はんだ貼り付け印刷:印刷機を使用してはんだペーストをPCB表面に適用するプロセス。通常は、はんだペーストの形状と位置を定義するためにステンシルで制御します。

6。リフローのはんだ付け:マウントされたコンポーネントを備えたPCBをリフローオーブンに配置します。ここでは、はんだペーストを溶かし、PCBの表面とコンポーネントにはんだ付けするために熱が加えられます。

7。波のはんだ付け:PCBを溶融んだん波を通って通過させて、パッドとコンポーネントをPCBにはんだ付けします。

8。表面張力:PCB表面上のはんだペーストの湿潤と拡散に影響を与える溶融んだはんだの表面張力。

9。フィーダー:コンポーネントを供給し、配置ヘッドに供給するために使用される配置機の機器。

10。目視検査:視覚システムを使用した組み立てられたPCBの外観とコンポーネント配置の検査。

11。AOI(自動光学検査):アセンブリプロセス中にコンポーネントの配置、欠陥、およびはんだジョイントの品質を検査するための光学システムと画像処理技術を使用した自動光学検査。

12。PCBA(印刷回路基板アセンブリ):コンポーネントをPCBに取り付けて、はんだを完了するプロセス。