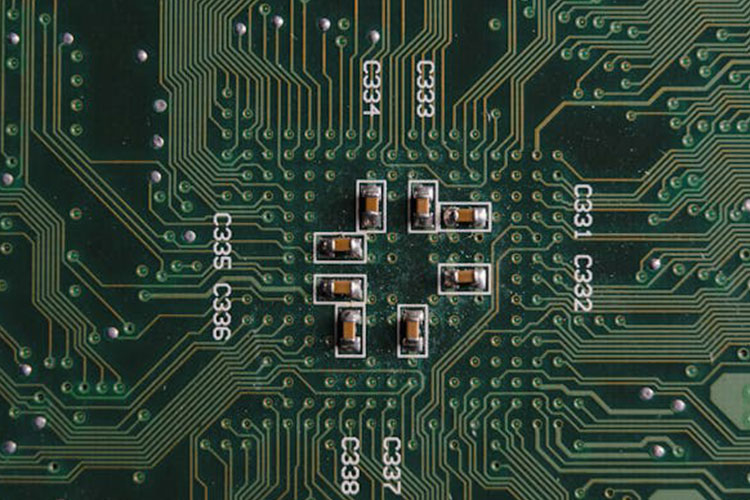

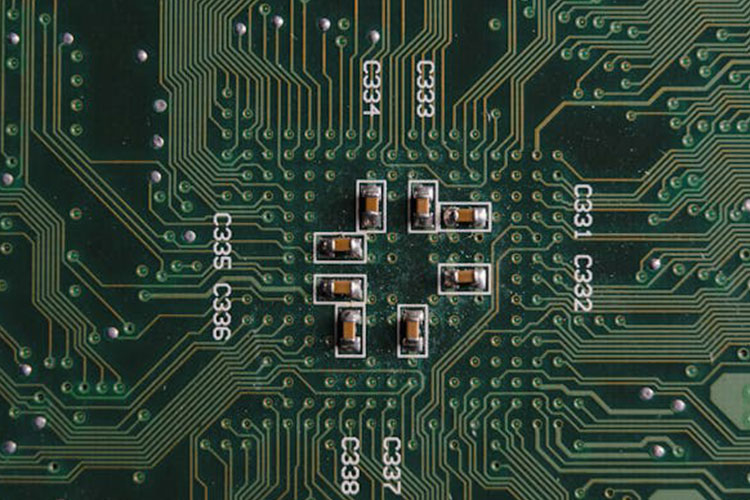

SMT steht für die Oberflächenmontage -Technologie, die eine Methode zur montierenden elektronischen Komponentenanordnung ist. Es beinhaltet die Befestigung von Komponenten direkt auf die Oberfläche einer gedruckten Leiterplatte (PCB), anstatt sie mit herkömmlichen Durchlochtechnologie in Löcher auf der Platine einzuführen. Die SMT -Technologie ist durch hohe Dichte, hohe Leistung und hohe Zuverlässigkeit gekennzeichnet und wird in verschiedenen elektronischen Produkten wie Mobiltelefonen, Computern und Kommunikationsgeräten häufig verwendet. Die Hauptvorteile der SMT -Technologie sind die Erreichung höherer Kreisdichten, die Verbesserung der Produktionseffizienz, die Reduzierung der PCB -Größe, die Senkung der Produktionskosten und die Verbesserung der Leistung und Zuverlässigkeit.

Der Produktionsprozess von SMT (Surface Mount Technology) enthält typischerweise die folgenden Hauptschritte:

1.. Komponentenmontagevorbereitung: Dieser Schritt umfasst die Vorbereitung von SMT -Geräten und -Komponenten, einschließlich der Auswahl geeigneter Montagemaschinen und -werkzeuge, der Überprüfung der Integrität und Korrektheit der Komponenten und der Vorbereitung von Befestigungsvorlagen.

2. PCB -Oberflächenbehandlung: In diesem Schritt wird die Oberfläche der PCB erforderlich, um sicherzustellen, dass die Komponenten sicher an die Karte angebracht werden können. Oberflächenbehandlungen können Reinigung, Desoxidieren und Lötpaste auftragen.

3. Lötpaste Druck: Lötpaste wird mit einem Druckgerät auf die Leiterplatte angelegt. Die Position und Menge an Lötpaste sollten mit den Entwurfsanforderungen übereinstimmen, um die korrekte Montage von Komponenten zu gewährleisten

4. Komponentenmontage: Komponenten werden aus Feeder aufgenommen und mit einem Befestigungskopf genau auf den Lötpastebereichen der Leiterplatte montiert. In diesem Schritt können verschiedene Arten von Befestigungstechniken wie Pick-and-Place-Maschinen, Wellenlötung oder manuelle Platzierung verwendet werden.

5. Reflow -Lötung: Die PCB wird durch einen Reflow -Ofen geleitet, in dem die Lötpaste geschmolzen und durch Steuerung der Temperaturkurve verfestigt wird und das Löten zwischen den Komponenten und der PCB abgeschlossen wird. Dieser Prozess behebt die Komponenten sicher in der Leiterplatte und sorgt für gute elektrische Verbindungen.

6. Inspektion und Reparatur: Visuelle Inspektion und Tests werden durchgeführt, um sicherzustellen, dass die Komponenten korrekt montiert und mit guter Qualität gelötet werden. Wenn Probleme gefunden werden, müssen Reparaturen und Anpassungen sofort vorgenommen werden.

7. Reinigung und Verpackung: Die PCB wird gereinigt, um Lötpaste und andere Verunreinigungen zu entfernen, dann verpackt und für die nachfolgende Baugruppe und Verwendung beschriftet.

Diese Schritte bilden den grundlegenden Prozess von SMT, aber der spezifische Prozess kann je nach Art von Produkt, Produktionsausrüstung und Fabrik -Workflow variieren.

1.

2. Platzierung: Der Prozess der präzise Positionierung von Komponenten auf den Lötpads auf der Oberfläche einer Leiterplatte.

3. Platzierungsmaschine: Geräte, die zur automatischen Montage von Komponenten auf einer PCB verwendet werden, die normalerweise aus Düsen, Förderern und Steuerungssystemen bestehen.

4.

5. Lötpastendruck: Der Prozess der Lötpaste auf die PCB -Oberfläche mit einer Druckmaschine, die normalerweise von einer Schablone gesteuert wird, um die Form und Position der Lötpaste zu definieren.

6. Reflow -Löten: Das Löten der Lötkomponenten in einen Reflow -Ofen platzieren, wo Wärme aufgetragen wird, um die Lötpaste zu schmelzen und an die PCB -Oberfläche und die Komponenten zu löten.

7. Wellenlötung: Durch die PCB durch eine geschmolzene Lötwelle gelangen, um die Pads und Komponenten an die PCB zu löten.

8. Oberflächenspannung: Die Oberflächenspannung von geschmolzenem Lötmittel, der die Benetzung und Ausbreitung von Lötpaste auf der PCB -Oberfläche beeinflusst.

9. Feeder: Ausrüstung auf der Platzierungsmaschine, die zum Versorgung von Komponenten und zur Einsparung an den Platzierungskopf verwendet wird.

10. Visuelle Inspektion: Inspektion des Erscheinungsbilds und der Platzierung des zusammengesetzten PCB mithilfe eines visuellen Systems.

11. AOI (automatisierte optische Inspektion): Automatische optische Inspektion unter Verwendung der optischen Systeme und der Bildverarbeitungstechnologie, um die Platzierung von Komponenten, Defekte und Lötverbindungsqualität während des Montageprozesses zu überprüfen.

12. PCBA (Druckgruppe für gedruckte Leiterplatten): Der Prozess der Montagekomponenten auf einer Löschung und Abschluss des Lötens.